ATG

Des gants techniques pour un usage quotidien

Positionnée sur le segment des gants à haute technicité, la marque mondiale ATG propose au travers de son partenaire français Difac une gamme qui combine efficience et confort dans le respect total des normes environnementales. En fort développement sur notre territoire, elle se rapproche petit à petit du top 5 des acteurs de ce marché. Acteur premium du gant de protection, le groupe sri lankais ATG trouve ses origines dans la société John Ward Ceylan fondée en 1992 par l’anglais John Ward dans la perle de l’océan indien.

Directement créée à grande échelle, avec 900 personnes en production, avec le projet de fabriquer des gants faisant appel aux dernières technologies, l’entreprise a rapidement travaillé en private label pour de nombreuses marques de par le monde tout en commercialisant parallèlement son propre label JWC.

La naissance de la marque ATG

En 2005, désormais bien installée sur le marché, la société fait l’objet d’un MBO et est acquise par trois de ses cadres dirigeants, Fazal Abdeen directeur de la production, John Taylor directeur général et Howard Goth directeur commercial, qui rebaptisent l’entreprise à leurs propres initiales ATG Lanka. Cette reprise marque un changement fondamental pour l’industriel dont le modèle économique va être complètement modifié. De fait, l’option prise par les trois nouveaux administrateurs est de s’adresser d’une façon forte aux utilisateurs finaux en privilégiant la commercialisation de la marque de l’entreprise plutôt que de travailler en sous-traitance pour d’autres opérateurs. Cette mutation prendra quelques années à mettre en place, avec le développement de nouveaux processus de commercialisation, d’un marketing rénové, de programmes de formation, etc. et c’est finalement le 1er janvier 2009 que le groupe lance officiellement sa marque ATG accompagnée de son logo représentant une sphère (pour la planète) et cinq doigts (pour la main). Aujourd’hui, ATG ne fabrique plus de gants pour qui que ce soit et commercialise toute sa production sous sa propre marque.

Dans le même temps, le mode de fabrication a été optimisé pour être intégré à 100%, le fabricant ne sous-traitant désormais plus aucune phase de sa production. Il prend en charge toutes les opérations de tréfilerie, de tricotage, d’enduction jusqu’à l‘emballage et la logistique ; auparavant, le fil était acheté et le tricotage pouvait être sous-traité. Cette politique d’intégration verticale lui donne une maîtrise totale des matériaux utilisés et des process qui lui permet de garantir ses niveaux de qualité.

Les gammes Maxi

En termes de gammes, le fabricant sri lankais a franchi un cap en 2003 en mettant sur le marché sa technologie brevetée MaxiFlex « qui a imposé un nouveau standard dans les gants professionnels » pour reprendre les propos de Félix Vanderbauwede, country manager France de la marque. Confortable, durable, respectueux de la peau, ce gant principalement dédié aux opérations de précision, de montage et d’assemblage, a ouvert de nouvelles perspectives de développement au fabricant qui a par la suite enrichi sa gamme d’autres lignes de produits nées de cette technologie.

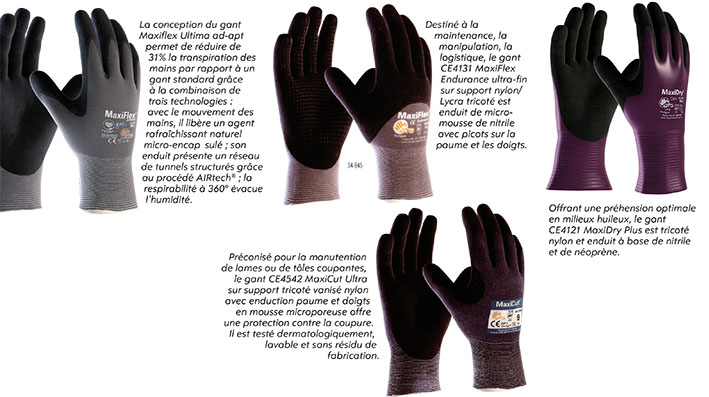

De fait, au fil des ans, le groupe a construit une offre articulée autour de quatre familles permettant de couvrir l’essentiel des besoins de professionnels sans références redondantes. Cette gamme se compose des gants MaxiFlex destinés aux environnements secs à légèrement humides, MaxyDry pour les environnements huileux, MaxiChem pour les environnements chimiques et MaxiCut pour les environnements coupants secs ou huileux. Pour tous ces gants, plusieurs hauteurs d’enduction sont possibles (paume, 3/4, tout enduit, manchette incluse Driver) avec des tailles disponibles des dimensions 5 à 12.

Des process de fabrication totalement maîtrisés

Tous ces gants bénéficient des atouts d’ATG avec en premier lieu le fil qui est directement élaboré dans les usines de groupe. Approvisionnant les fibres premières, l’industriel sri lankais assemble les fils en faisant varier les compositions et les épaisseurs pour aboutir à sa propre solution optimisée en fonction du résultat souhaité. Ainsi, un composé fait de polyester, nylon, fibre de verre et élasthanne dans des qualités et dimensions spécifiques pourra être choisi pour un gant anti-coupure, et ce fil spécifique ne se retrouvera sur aucun autre gant du marché.

Concernant le tricotage, qui peut être effectué selon différentes épaisseurs et avec ou sans vanisage, cette opération demande une grande précision car elle doit prendre en compte de contraintes telles que le rétrécissement, la chauffe ou la casse des fils. Effectué sur des machines réglées par ATG en fonction des caractéristiques de ses propres fils, le tricotage est optimisé pour apporter résistance mécanique et confort.

Pour l’enduction, réalisée sur des machines fabriquées en interne, ATG travaille sur plusieurs types de nitriles et notamment sur de la micro-mousse de nitrile (brevet ATG) qui allie résistance mécanique, respirabilité et très haute résistance à l’abrasion, tout en ayant l’avantage de ne pas traverser le support lors de l’enduction. Toute la gamme MaxiFlex est ainsi enduite en micro-mousse de nitrile avec ou sans picots en fonction de la destination du gant – alternative avantageuse aux gants en cuir, le gant MaxiFlex Endurance possède des picots sur la paume et les doigts. Des doubles enductions peuvent être réalisées comme pour les gants MaxiDry destinés aux environnements huileux qui bénéficient d’une première enduction pour l’étanchéité et d’une seconde pour le grip.

L’innovation au quotidien

Au-delà de ces opérations de manufacture, la marque travaille à l’amélioration continue de ses gants en intégrant continuellement de nouvelles technologies, sans pour autant multiplier les références afin de conserver une gamme courte, claire et optimisée aux besoins essentiels des professionnels. Il en est ainsi de la technologie de régulation thermique AdApt, un traitement intrinsèque du fil et permanent même après lavage qui, à l’instar des huiles essentielles, régule la transpiration et limite les agressions salines sur la peau. A terme, cet élément différenciant, ajouté sans surcoût sur le prix de vente, devrait être intégré dans tous les gants MaxiFlex.

Le fabricant étend également ses champs d’action et a dernièrement ajouté à sa gamme deux gants agréés contact alimentaire pour le froid et pour la manutention, tandis qu’il songe à investir sur l’univers ESD. Deux marchés restent en dehors de ses compétences, les gants à usage unique et les gants de protection contre la chaleur (projections et contact).

Eco-responsabilité

Par ailleurs, dans son métier d’industriel, ATG Lanka fait très attention à tout ce qui touche à la protection des personnes et de l’environnement et a mis en œuvre pour ce faire le programme Handcare® qui garantit l’élimination de toute trace de résidus de traitement afin d’éviter toute contamination de la peau.

En application de ce programme Handcare, la société qui ne fabrique pas de gants en PU, production interdite par le Sri Lanka, obéit à la directive Reach, exploite des sites classés ISO 14001 et est signataire du pacte des nations unies Global Compact. ATG a par ailleurs reçu l’accréditation dermatologique de la principale autorité internationale de la santé de la peau Skin Health Alliance pour ses process de fabrication anti-allergie pour ses employés et pour les utilisateurs finaux des gants ; ce process se termine par un lavage et toute l’eau utilisée en production est recyclée. Enfin, tous ses gants sont certifiés Oeko-Tex Standard 100, norme qui garantit qu’ils sont sans risque pour la peau.

Difac, partenaire français de la marque

Pour son business model, ATG a choisi de travailler à long terme avec des partenaires qui assurent dans chaque pays la logistique, la promotion et la commercialisation de ses produits auprès de la distribution professionnelle. Sur la France, ATG (anciennement sous le nom de JWC) travaille depuis 2007 avec l’entreprise alsacienne Difac à qui elle apporte tout son concours avec une organisation comportant trois collaborateurs : Félix Vanderbauwede country manager France, Jean Fritz responsable commercial Est et Jean-Baptiste Flour responsable commercial Ouest.

La société Difac a traversé quelques moments compliqués ces dernières années mais a renoué en 2015 avec les profits et devrait afficher cette année une croissance à deux chiffres, passant d’un chiffre d’affaires de 13 Me à 15,6 Me. Dans cette nouvelle dynamique, l’entreprise s’est projetée vers l’avenir en programmant de nouveaux investissements pour conforter cette croissance et aborder les années qui viennent dans les meilleures conditions. Sous la direction de Jean Pascal, son nouveau directeur général, l’entreprise alsacienne a ainsi décidé de largement redéployer son action commerciale en renforçant son équipe terrain et en lui donnant une plus grande expertise et une autonomie plus prononcée, « avec un esprit de start-up au niveau régional ». C’est ainsi que six commerciaux de haut niveau sont actuellement en cours de recrutement pour porter l’offre Difac dans ses six régions commerciales. Sous l’égide de Julien Bourgaud, leur directeur commercial, ces six responsables auront comme mission de renforcer les liens avec les grands donneurs d’ordres et les distributeurs spécialisés dans la protection individuelle dont ils sont les clients, et d’autre part de manager les deux commerciaux exclusifs et quatre cabinets d’agents dédiés aux centrales multispécialistes. Cette organisation devrait être opérationnelle dès septembre.

Pour détailler un peu, les donneurs d’ordres sont des grands comptes types EDF, Renault ou SNCF ayant conclu des accords de référencements de produits avec ATG qu’il faut déployer auprès des distributeurs d’EPI le plus impliqués sur ce marché, à savoir pour Difac les réseaux Descours, France Sécurité, Intersafe, Iturri, Lyreco, Mabéo et RG ; il s’agit également de répondre aux demandes émanant directement de ces négoces spécialisés. Les enseignes multispécialistes sont des centrales comme Point.P, Socoda, Chausson, MCD, DomPro EPI Center ou Master Pro qu’il faut travailler au niveau national en assurant une présence importante sur le terrain. Ces revendeurs peuvent également être dynamisés par les contacts existants avec les grands comptes.

Aujourd’hui, le chiffre réalisé par ATG en France est réparti à égalité entre les réseaux spécialisés grands comptes et les multispécialistes et l’ambition de Félix Vanderbauwede est de poursuivre le développement de la marque en conservant cette répartition équilibrée.

Difac, représentant de marques EPI

Fournisseur d’équipements de protection individuelle à la distribution professionnelle industrie et bâtiment, la société Difac a été rachetée en 2010 par le groupe antillais Plissonneau, basé à Fort de France en Martinique, spécialisé dans la manutention, le levage et la location d’engins pour le TP. Difac représente en France trois marques partenaires, à savoir ATG (gants), Hex Armor (gants) et Terrax (chaussures), offre complétée par plusieurs marques complémentaires (JSP, Oakley, Reebok, Valmy, Climax, Kratos Safety…) et sa marque propre Arcotek.

Fournisseur d’équipements de protection individuelle à la distribution professionnelle industrie et bâtiment, la société Difac a été rachetée en 2010 par le groupe antillais Plissonneau, basé à Fort de France en Martinique, spécialisé dans la manutention, le levage et la location d’engins pour le TP. Difac représente en France trois marques partenaires, à savoir ATG (gants), Hex Armor (gants) et Terrax (chaussures), offre complétée par plusieurs marques complémentaires (JSP, Oakley, Reebok, Valmy, Climax, Kratos Safety…) et sa marque propre Arcotek.

L’entreprise a réalisé un chiffre d’affaires de 13 millions d’euros lors de son dernier exercice, avec une répartition légèrement à l’avantage de la distribution industrielle par rapport à la clientèle bâtiment, et un poids de 60% du secteur de la protection de la main, son métier historique. Son activité export comprend une filiale en Algérie détenue à 50/50 avec un acteur local (CA 1 Me) et un agent intervenant en Afrique noire et aux Antilles (CA 0,7 Me).

Il y a trois ans, Difac a déménagé ses locaux sur Entzheim, proche de l’aéroport de Strasbourg, et a externalisé sa logistique auprès du prestataire Geodis. Le stock conservé, d’une valeur de 5 millions d’euros en permanence, permet de livrer à J+1 dans toute la France. Toute commande effectuée avant midi est expédiée le jour même.

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires