ITW Spraytec

Un développement autour de l’innovation

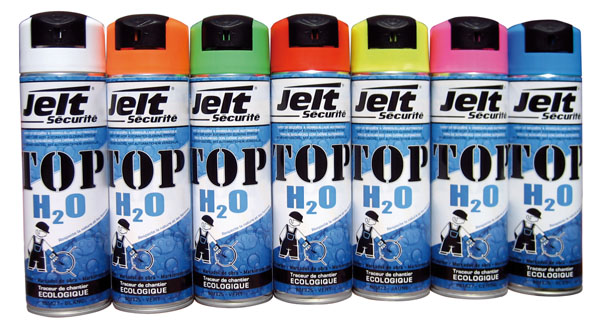

Reconnue sur le marché professionnel grâce à la marque Jelt, la société française ITW Spraytec a depuis de nombreuses années basé le développement de son activité sur l’innovation. Aujourd’hui, désireuse de proposer des produits de plus en plus respectueux de l’environnement, elle lance le premier traceur de chantier écologique développé en phase aqueuse.

La société Spraytec appartient au groupe Illinois Tool Works (ITW), un groupe américain fondé en 1912 qui réalise près de 25% de son chiffre d’affaires en Europe. Aujourd’hui, ITW est présent dans quarante pays et compte près de 60 000 collaborateurs répartis au sein de 860 sociétés dont cinquante en France. Au total, il commercialise plus de 1 500 marques parmi lesquelles Spit, Miller, Wynn’s, DeVilbiss, Rocol ou encore Hobart.

Spraytec, une société, plusieurs marques

Spraytec appartient à la division Polymères et Fluides du groupe. L’entreprise, dirigée par Jean-Marc Avezou, dispose d’un siège social à Asnières (92) et de deux sites de production, l’un dans les Ardennes à Vireux-Molhain et l’autre en Isère à Eyzin Pinet. Réalisant un chiffre d’affaires de 16,5 millions d’euros avec cinquante collaborateurs répartis sur les trois sites, elle est spécialisée dans la recherche, la fabrication et la vente de produits pour la maintenance professionnelle dans trois secteurs d’activité : la sécurité des sites avec des produits de marquage en aérosol, des adhésifs pour la signalisation et des panneaux antidérapants diffusés sous les marques Jelt Sécurité et Rocol ; l’industrie et l’électronique avec des nettoyants, des lubrifiants, des produits de galvanisation à froid, des graisses, des inhibiteurs de corrosion, des produits d’étanchéité, des colles, des lingettes, des marqueurs, des peintures de retouche et des savons avec la panoplie des marques Jelt Industrie, Essem, Rocol, Scrubs, Varybond, Dykem et Fast Orange ; et enfin la bureautique avec des colles, des nettoyants, des dépoussiérants et des lingettes regroupés sous la marque Jelt.

Jelt, une marque reconnue

Sur l’ensemble des trois marchés ciblés par ITW Spraytec, la marque la plus importante est Jelt, avec ses deux déclinaisons Jelt Sécurité et Jelt Industrie.

Dans le secteur de la bureautique, elle fait partie des leaders du marché. Particulièrement innovante, elle lance régulièrement de nouveaux produits, avec succès comme le prouve les réussites commerciales du dépoussiérant Boostair qui dispose d’une forte puissance et de la mousse nettoyante Visunet, un des premiers produits ininflammable du marché développé en phase aqueuse.

L’innovation se retrouve également sur les produits Jelt Industrie et permet à la marque de se distinguer de ses concurrents en proposant des produits très techniques comme le Super dégrippant. Autrefois inflammable, sa formulation a fait l’objet de nombreuses évolutions pour le rendre dans un premier temps ininflammable et aujourd’hui complètement bio. Il en va de même pour le Galva Brillant, le produit phare de cette gamme dont la composition garantit aujourd’hui une résistance au brouillard salin de trois mille heures contre seulement soixante il y a quelques années.

Concernant la gamme électronique, la marque a connu un fort développement il y a une dizaine d’années grâce à l’émergence du SAV sur les téléphones portables.

Top H2O, innovation Jelt Sécurité

Dans le domaine de la sécurité des sites, qui concerne le secteur du bâtiment en premier lieu, ITW Spraytec dispose d’une notoriété certaine, notamment dans les produits de marquage avec la gamme Top de Rocol. Toutefois, cet automne, ITW Spraytec a choisi sa marque française Jelt Sécurité pour lancer son aérosol Top H2O sur lequel elle fonde de grands espoirs de développement.

Dans le domaine de la sécurité des sites, qui concerne le secteur du bâtiment en premier lieu, ITW Spraytec dispose d’une notoriété certaine, notamment dans les produits de marquage avec la gamme Top de Rocol. Toutefois, cet automne, ITW Spraytec a choisi sa marque française Jelt Sécurité pour lancer son aérosol Top H2O sur lequel elle fonde de grands espoirs de développement.

Depuis près de six ans, sous la responsabilité du Dr Jean-Marc Leleu, le département Recherche et Développement d’ITW Spraytec basé à Vireux-Molhain travaille sur des formulations de produits en aérosol plus respectueuses de l’environnement. En 2007, il commence à travailler sur une nouvelle formule de peinture de marquage sans solvants capable de remplacer les produits présents sur le marché. Cet investissement débouche aujourd’hui sur le lancement du Top H2O, « le premier traceur de chantier professionnel écologique développé en phase aqueuse sous forme d’émulsion », comme le précise Olivier d’Anterroches, chef de marché bâtiment. Bien que sans solvant (xylène, chlorure de méthylène, méthanol, glycol), sa peinture est très résistante et dispose d’un fort pouvoir couvrant. Il permet ainsi le marquage et la signalisation des dangers sur diverses surfaces telles le goudron, le macadam, le bitume, les graviers, le sable, les métaux, le bois… Par ailleurs, il bénéficie d’un jet bâton d’une puissance de six bar qui assure une grande précision de marquage et d’un capot de sécurité ergonomique déjà présent sur d’autres produits de la gamme Top.

Traitvite, un excellent complément

Parallèlement à cette sortie, ITW Spraytec lance sous la marque Rocol un nouveau système de traçage composé d’un nouveau chariot applicateur, fabriqué au Royaume-Uni, et d’un aérosol TraitVite. Le chariot bénéficie du dispositif Air Flow, un système d’écoulement d’air qui permet d’éliminer le brouillard lors de l’application en canalisant la peinture. Le marquage atteint ainsi une grande netteté, netteté renforcée par la présence de caches à placer entre les roues qui viennent border le trait de peinture.

Parallèlement à cette sortie, ITW Spraytec lance sous la marque Rocol un nouveau système de traçage composé d’un nouveau chariot applicateur, fabriqué au Royaume-Uni, et d’un aérosol TraitVite. Le chariot bénéficie du dispositif Air Flow, un système d’écoulement d’air qui permet d’éliminer le brouillard lors de l’application en canalisant la peinture. Le marquage atteint ainsi une grande netteté, netteté renforcée par la présence de caches à placer entre les roues qui viennent border le trait de peinture.

En terme d’ergonomie, le chariot dispose d’une molette qui offre la possibilité de tracer des lignes de 50, 75 et 100 millimètres de large et de roues arrière réglables qui permettent de tracer des lignes près des murs. Une fois les réglages effectués, une simple pression sur la gâchette permet d’obtenir une ligne d’une grande précision.

Les aérosols sont disponibles en huit couleurs réglementaires qui répondent aux normes de sécurité : marquage général (blanc), attention-danger (jaune), danger-interdiction (rouge), obligation-protection (bleu), information-direction (vert), stockage chimique (orange) et effacement des lignes existantes (noir et gris). Ils sont vendus en carton avec six aérosols, six buses jaunes compatibles avec le nouvel applicateur, six buses blanches compatibles avec les anciens applicateurs et une feuille explicative d’utilisation. Le nouvel applicateur est livré dans sa mallette de rangement avec deux jeux de caches nettoyables et réutilisables, une pile d’alimentation LR 6 pour le dispositif Air Flow et une notice d’utilisation.

Une nouvelle gamme industrie bio

Parallèlement aux nouveaux aérosols de marquage, ITW Spraytec lance une nouvelle gamme Jelt Industrie baptisée Bio+. Elle se compose des quatre produits de maintenance les plus importants : un dégrippant-lubrifiant, une graisse, une huile de coupe et un nettoyant qui sont non toxiques, non nocifs, non irritants et formulés à base de matières premières d’origine végétale. Le Dégrippant et le nettoyant sont même garantis sans COV. Lancée début octobre, cette gamme, reconnaissable par sa couleur vert métal, est la réponse écologique et professionnelle du fabricant qui tente de réduire les rejets polluants et participe activement au comportement « éco-citoyen ».

Parallèlement aux nouveaux aérosols de marquage, ITW Spraytec lance une nouvelle gamme Jelt Industrie baptisée Bio+. Elle se compose des quatre produits de maintenance les plus importants : un dégrippant-lubrifiant, une graisse, une huile de coupe et un nettoyant qui sont non toxiques, non nocifs, non irritants et formulés à base de matières premières d’origine végétale. Le Dégrippant et le nettoyant sont même garantis sans COV. Lancée début octobre, cette gamme, reconnaissable par sa couleur vert métal, est la réponse écologique et professionnelle du fabricant qui tente de réduire les rejets polluants et participe activement au comportement « éco-citoyen ».

Vireux-Molhain, le centre de production d’ITW Spraytec

L’unité de production de la société ITW Spraytec est située dans les Ardennes, à une cinquantaine de kilomètres de Charleville-Mézières, dans la ville de Vireux-Molhain. C’est au sein de cette usine que sont conçus et fabriqués 80% des produits commercialisés en France par le groupe via des réseaux de distribution dédiés.

L’unité de production de la société ITW Spraytec est située dans les Ardennes, à une cinquantaine de kilomètres de Charleville-Mézières, dans la ville de Vireux-Molhain. C’est au sein de cette usine que sont conçus et fabriqués 80% des produits commercialisés en France par le groupe via des réseaux de distribution dédiés.

Ayant subi un incendie en 1994, le site a été reconstruit en 1995. Cette usine moderne et performante est divisée en plusieurs zones : un laboratoire, un magasin, une zone de préparation et une zone de conditionnement.

Le laboratoire, la pièce centrale

Le laboratoire exerce différentes fonctions durant le processus industriel. Dans un premier temps, il est chargé d’élaborer les nouvelles formules. Pour ce faire il est équipé d’un bloc sécurisé de manipulation des produits chimiques qui permet d’étudier le comportement des différents éléments entre eux. Il possède aussi tout l’équipement nécessaire au conditionnement des gaz comprimés ou liquides en aérosols. Il est également chargé de transmettre les formulations aux opérateurs qui effectuent les mélanges en zone de préparation.

Le laboratoire vérifie aussi les échantillons qui sortent de la fabrication afin d’étudier leur conformité. Il dispose d’une armoire de vieillissement à 40°C pour évaluer la durée de vie des produits, d’un congélateur pour étudier la résistance au froid, d’un four pour vérifier la résistance des peintures (en particulier les galvanisées), de viscosimètres pour calculer la consistance des produits liquides… Le laboratoire dispose également de l’appareillage nécessaire pour mesurer les points éclairs des produits ce qui permet de mesurer leur inflammabilité. Enfin, ce service est chargé de l’étiquetage obligatoire des produits. Cette opération s’effectue à l’aide d’un logiciel informatique qui recense toutes les obligations européennes de marquage en fonction des législations en cours, ces dernières pouvant varier d’un pays à l’autre.

Magasin de stockage

Le magasin est divisé en deux parties. La première regroupe tous les éléments nécessaires au conditionnement des produits. L’usine stocke ainsi de nombreux boîtiers en fer blanc composé de l’assemblage de trois pièces (tube, cul, tête) et des boîtiers en aluminium en une pièce (feuille façonnée), contenant utilisés en fonction des produits chimiques présents dans l’aérosol, ainsi que de nombreux capots de différents diamètres et de différentes couleurs, des capots diffuseurs, des valves de longueur et diamètres variables, des étiquettes (certains boîtiers peuvent être sérigraphiés) et enfin des cartons d’emballage. L’autre partie du magasin sert de stockage pour les produits finis avant leur expédition. Les produits sont livrés extrêmement rapidement avec seulement un décalage d’une demi-journée par rapport à la transmission des ordres depuis le siège social d’Asnières, l’après-midi pour toute commande parvenue le matin, le lendemain matin pour toute commande effectuée durant l’après-midi. Les produits fabriqués à façon sont pour leur part expédiés immédiatement après leur fabrication.

Préparer les produits

La zone de préparation des produits est antidéflagrante et située en rétention, au-dessus du magasin et des lignes de conditionnement pour permettre à l’eau, en cas d’incendie, de rester dans la pièce et de ne pas s’écouler au risque de détériorer les autres zones. En effet, cet espace demande énormément de précaution, entre 200 et 300 matières chimiques y étant stockées, essentiellement dans des fûts de deux cents litres.

Les gaz nécessaires à la propulsion des produits, le butane / propane et le tétrafluoroéthane, sont quant à eux stockés à l’extérieur du bâtiment dans des cuves offrants une sécurité accrue. Les autres gaz comme le DME, le propane, le CO2 et le dioxyde d’azote, également utilisés dans la fabrication des aérosols, sont quant à eux stockés dans des containers ou des bouteilles de gaz comprimé.

Pour la composition des produits, les matières chimiques sont dosées en fonction de leur poids qui est indiqué sur l’ordre de fabrication du laboratoire. Elles sont ensuite mélangées dans une cuve. Le produit est systématiquement contrôlé avant son conditionnement par la qualité. Si le mélange obtenu est conforme, une étiquette est apposée sur le fût qui est alors relié à la zone de conditionnement.

A noter que les cuves contenant les mélanges sont lavées grâce à la récupération des eaux usées. Ces dernières sont stockées dans un espace réservé au recyclage des éléments nécessaire à la fabrication des aérosols à savoir les solvants, les boîtiers vides, les boîtiers pleins mais non conformes…

Conditionnement des produits

Avant d’être conditionné, le mélange est reversé dans un bac de dix litres afin de limiter l’entrée des substances chimiques sur les lignes et donc de limiter les risques d’accidents. Une fois dans la cuve, le produit est pompé et introduit dans l’aérosol. Son poids est alors contrôlé pour s’assurer que les volumes sont respectés et les vérins correctement réglés. Une fois cette vérification achevée, l’aérosol reçoit le gaz nécessaire à la pulvérisation du produit. Ce dernier étant introduit sous pression, cette opération s’effectue dans un espace clos sécurisé afin de canaliser les explosions qui pourraient survenir suite à d’éventuelles fuites. Après avoir reçu la quantité de gaz nécessaire, le produit revient dans la zone de conditionnement pour être une nouvelle fois pesé. Si le poids ne correspond pas à sa teneur en gaz, il est automatiquement éjecté. S’il est conforme, il entre en phase de contrôle. Tous les aérosols passent dans un bain à 50°C afin de vérifier leur résistance à la pression.

Une fois les tests effectués, les produits sont marqués pour garantir leur traçabilité puis étiquetés. Les accessoires (capots et prolongateurs) sont ensuite assemblés aux aérosols. Ces derniers sont alors emballés en carton de 12 unités avant d’être stockés dans le magasin des produits finis. Néanmoins, le premier aérosol de chaque série est conservé pour s’assurer, en cas de problèmes survenus lors de l’utilisation, de la bonne composition du lot. Tous les résultats des contrôles sont notés dans des formulaires qui sont archivés conformément aux instructions requises dans les procédures qualité ISO 9001 version 2008.

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires