Le perçage du métal

Une pointe d’innovations

Utilisés par tous les secteurs d’activité de l’industrie et de la construction, les outils dédiés au perçage du métal restent sur une tendance positive. Cet univers recouvre différentes réalités, liées aux matériaux usinés, à l’environnement machine et à l’exigence des applications. Reste que la recherche de productivité et de confort de coupe est de plus en plus prégnante, favorisant notamment des outils plus techniques et innovants. Ils apportent aussi plus de valeur au distributeur qui les met en avant.

Utilisés par tous les secteurs d’activité de l’industrie et de la construction, les outils dédiés au perçage du métal restent sur une tendance positive. Cet univers recouvre différentes réalités, liées aux matériaux usinés, à l’environnement machine et à l’exigence des applications. Reste que la recherche de productivité et de confort de coupe est de plus en plus prégnante, favorisant notamment des outils plus techniques et innovants. Ils apportent aussi plus de valeur au distributeur qui les met en avant.

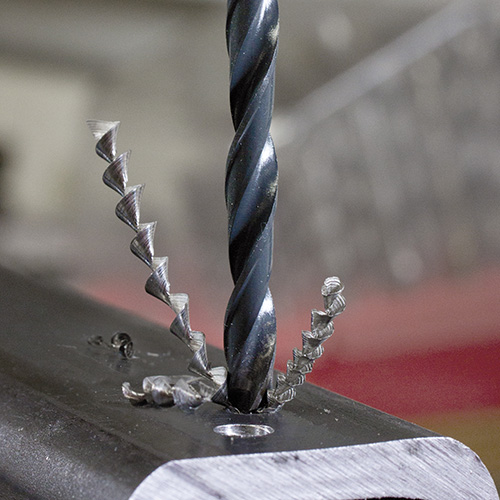

Vous connaissez l’expression dur comme fer ? Le ressenti populaire laisse bien entrevoir que le perçage de l’acier, de la fonte en passant par les métaux non ferreux, comme l'aluminium, jusqu'aux superalliages et autres titane, Hardox®, Creusabro®, etc., peut se révéler une opération complexe, a fortiori pour un professionnel soucieux de productivité et de la qualité de la surface usinée. Selon les spécialistes, les travaux de perçage représentent entre 50 et 70% du coût du temps d’usinage. Cela passe par différents paramètres comme l’environnement machine, le bridage de l’outil et bien entendu l’outil qui peut faire valoir sa différence en termes de pénétration aisée dans la matière, d’évacuation des copeaux optimisée, de formation de bavures limitées, de rapidité de coupe, sans oublier une usure de l’outil préservée au maximum.

Chacun sa cible

Les outils de perçage du métal recouvrent un périmètre bien précis. Trois grandes familles répondent précisément à cette application : les forets hélicoïdaux (HSS et HSS Co, carbure monobloc, à plaquettes carbure), les forets étagés et la fraise à carotter. Ces différents outils travaillent en rotation et sur un seul axe. Ils coupent ainsi la matière à leur extrémité et non de façon latérale, en traversant cette matière, contrairement par exemple à une fraise qui chanfreine ou un alésoir, et ne relèvent pas du sciage comme la scie-cloche.

Ce marché recouvre également différentes réalités. Dès qu’il s’agit de production de grandes séries, une grande part des outils sont vendus en direct, notamment par des fabricants spécialistes de l’usinage des métaux, ou à travers le négoce technique. Nombre de ces marques ne sont pas présentes en fournitures industrielles dites généralistes. Pour ces dernières, les outils de perçage du métal représentent toutefois une grande part des ventes de consommables, et ce d’autant plus qu’elles commercialisent les machines sur lesquelles ces outils sont mis en oeuvre, certes plus rarement les centres d’usinage, mais les perceuses électroportatives, les perceuses à colonne et les perceuses à embase magnétique.

Sur cet univers de la distribution professionnelle, Tivoly s’affirme comme le leader du perçage métal. C’est aussi le dernier industriel à fabriquer des forets HSS taillés-meulés dans l’Hexagone, dans son usine de Tours-en-Savoie, tout en produisant des forets en carbure monobloc dans son unité de Saint-Etienne. Le fabricant compose avec d’autres spécialistes de l’outil coupant, comme le Français Alpha Coupe, le Hollandais Van Ommen, l’Allemand Ruko ou l’Espagnol Izar – à noter que ces marques sont tout à fait en capacité de vendre auprès des négoces techniques.

L’univers de la distribution comprend également des acteurs généralistes, notamment issus de l’outillage électroportatif à l’instar de Bosch ou de Milwaukee, qui s’appuie, par exemple, sur le savoir-faire de son usine spécialisée en Allemagne.

Des besoins différents

Si ce marché du perçage du métal est jugé mature, il se situe néanmoins sur une tendance de ventes positive, compte tenu des nombreux domaines d’activité concernés : industrie mécanique, maintenance, chaudronnerie automobile, agroalimentaire, aéronautique, naval, construction… Selon les métiers, les exigences sont évidemment différentes. « Le choix de l’outil se fait en fonction de la machine et de la nature de la production, qui déterminera les besoins de profondeurs de perçage, de diamètres et de précision de la finition. Sur une machine-outil, par exemple, les contraintes de concentricité sont très importantes » souligne Cédric Gental, directeur général de LMT Tools France, spécialiste de l’outil coupant. Un plaquiste n’aura effectivement pas les mêmes exigences en termes de finition de son perçage qu’un usineur puisque l’ossature en métal est ensuite masquée. Bien entendu, la matière est tout aussi déterminante : l’usinage d’un acier standard ne se réalise pas avec le même outil que pour un titane.

70% du marché pour le foret hélicoïdal

Le foret hélicoïdal domine largement l’univers du perçage du métal. Son marché est même caractérisé par certains de « colossal », même si ses contours sont difficiles à déterminer précisément, les déclarations des marques incluant souvent d’autres outils que le seul perçage.

Cet outil se distingue selon deux principaux procédés de fabrication. Modèle historique, le foret laminé est élaboré par déformation de la matière. Chauffé, le barreau d’acier découpé est étiré pour former l’hélice, son diamètre et sa pointe étant ensuite meulés après un traitement thermique. Représentant le procédé de production le moins coûteux et n’étant pratiquement plus fabriqué en Europe, il répond aux quêtes de prix bas des professionnels et offre peu d’avantages en termes de durée de vie, de précision, de confort, même si certains fabricants l’ont fait évoluer. C’est le foret de chantier par excellence.

Plus qualitatif, le foret taillé-meulé constitue le coeur de marché dans l’univers professionnel. Son hélice, sa pointe et son affûtage sont meulés directement dans la masse, à froid, après traitement thermique du tronçon d’acier. Moins souple, il est cependant plus résistant et plus précis qu’un outil laminé.

HSS et HSS-E

La composition du foret destine l’outil à tel ou tel type d’application, en fonction de la matière à percer, de la machine utilisée, du nombre de trous à réaliser, de la productivité et de la rentabilité souhaitées. La place d’honneur, en volume, revient au foret en acier rapide HSS. Monté sur des perceuses électroportatives ou sur des perceuses à colonne, il est préconisé pour le perçage des aciers de construction, des aciers non alliés, etc. Globalement, il autorise un perçage dans des matériaux d’une dureté allant généralement jusqu’à 900 N/mm2.

Dès qu’il est enrichi en cobalt, le foret HSS peut attaquer des aciers plus difficiles, notamment les aciers inoxydables. Le cobalt a notamment pour propriété de protéger l’outil contre les montées en chaleur résultant des conditions de coupe ou de dureté de la matière. « L'inox est un matériau très tendre. Il attrape énormément de matière. Il sollicite donc beaucoup les outils, non pas parce qu’il est dur, mais parce qu'il est malléable » explique Olivier Valette, responsable marketing de Tivoly. « En France, la consommation de forets HSS cobalt est importante car on a une grosse industrie agroalimentaire » ajoute Pascal Wild, P-dg d’Alpha Coupe.

L’acier HSS Co 5%, d’une teneur de 5% en cobalt, qui donne une bonne tenue à l’échauffement tout en ne fragilisant pas trop l’outil, convient pour des perçages dans les matériaux jusqu’à 1200 N/mm2. Le HSS Co 8% offre une résistance aux contraintes thermiques encore supérieure et est adapté pour les aciers fortement alliés et les perçages plus exigeants. « Plus le foret contient de cobalt, plus il présente une meilleure résistance à l’usure. En revanche, il devient plus fragile » explique Franck Biéro, directeur commercial de Van Ommen. Plus fragile que le HSS Co 5%, le foret HSS Co 8% ne se monte donc pas sur des perceuses électroportatives, mais sur des perceuses à colonne, voire des centres d’usinage. « Pour les applications liées à des matières dures, comme l’Inconel, le HSS Co 8%, tend à disparaitre car ces matières sont tellement difficiles à usiner que l’on utilise plutôt un foret carbure monobloc sur des centres d’usinage » nuance Pascal Wild.

A noter que la teneur en cobalt peut être indiquée sous la forme HSS-CO assortie du pourcentage de matière (5 ou 8%) ou par la lettre E, dénomination HSS-E qui garantit le taux de cobalt affiché.

DIN 338, la référence

Les dimensions du foret, incontournables pour s’adapter à la profondeur et au diamètre du perçage sont, elles, très codifiées. Le foret standard est dit de série courte, c’est-à-dire répondant à la norme DIN 338. Il représenterait 90% des ventes. Le foret de série longue obéit lui à la norme DIN 340. Il existe également des forets à queue cylindrique extra-longs (DIN 1869) ou extra-courts (DIN 1897), qui sont plutôt utilisés dans la maintenance ou la mécanique générale.

Un foret hélicoïdal DIN 338 peut également être doté de l’appellation 3D, c’est-à-dire que la longueur de perçage utile représente trois fois le diamètre. Les forets extra-courts peuvent s’afficher sous la forme 1D ou 2D. Les forets 5D, 7D et jusqu'à 10D ou 12D sont destinés aux perçages profonds ou traversants. Pour résumer, le coeur du marché de la distribution est représenté par le 3D et le 5D. « Nous indiquons désormais sur nos packagings la longueur en millimètres de nos outils. C’est un élément aidant pour les utilisateurs » indique Olivier Valette.

En termes de diamètres, le cœur des ventes du foret HSS s’étend de 1-2 mm jusqu’à 10-13 mm, sachant que les spécialistes peuvent démarrer autour de 0,2 mm pour généralement atteindre, pour les produits en catalogue, les 20 mm de diamètre, une demande là encore à la marge. Le 13 mm semble d’ailleurs la limite « physique » sur une perceuse électroportative en raison de l’effort de poussée requis. Pour les diamètres supérieurs, il est conseillé de passer à la perceuse à colonne.

Les dimensions non standard, pour lesquelles la demande est plus marginale, ne sont pas toujours stockées par la distribution généraliste. Les marques références de ce secteur jouent donc la carte du service et de leur propre disponibilité produit. « Nous stockons bien sûr les produits qui tournent le plus, mais également ceux qui tournent le moins. Tous les jours, nous expédions une référence qu'on vend moins de trois fois par an » confirme Franck Biéro. « Au-delà des diamètres standard, nous stockons les dimensions intermédiaires, 7.1, 7.2, etc. On en vend dix fois moins que le diamètre 7. Mais on les vendra car des applications requièrent ces dimensions précises » confirme Pascal Wild.

Les ventes à l’unité dominent le marché de la distribution, même si de nombreuses marques poussent le coffret, permettant de faire face à différents besoins, ou pour les promotions. Dans ce cas, le coffret de 1 à 13 mm constitue l’offre standard, représentant une composition d’environ 25 outils.

Exercice de géométrie

La géométrie du foret hélicoïdal, en fonction de la profondeur de ses goujures, de l’angle de ses arêtes de coupe et de sa pointe, rend également l’outil plus ou moins adapté au matériau. Le type de goujure est identifié par une lettre, par exemple N pour les goujures standard et S pour les goujures plus profondes. Leur profil détermine l’aptitude de l’outil à former des copeaux et à faciliter leur remontée, contribuant ainsi à éviter les bourrages et donc à éliminer la chaleur, voire le risque de rupture. Ce profil est optimisé en fonction de la matière usinée, des goujures profondes étant privilégiées pour le perçage de matériaux comme l’aluminium ou pour les perçages profonds. Dans ce cas, l’âme du foret est amincie...

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires