Trafimet

Un constructeur au rayonnement mondial

Spécialistes des torches, composants et accessoires de soudage depuis plus de trente ans, Trafimet conçoit et fabrique selon les plus hauts standards de qualité une gamme de produits qu’il commercialise aux constructeurs les plus réputés du marché mondial du soudage ainsi qu’aux circuits de la distribution professionnelle. Suite au rachat de plusieurs spécialistes agissant sur différentes familles de l’univers du soudage, le constructeur met à la disposition de la distribution une gamme très complète qu’il accompagne d’un service répondant à ses besoins.

Spécialisée à l’origine dans le tréfilage de l’or, l’entreprise fondée en 1974 par M. Zigliotto à Castegnero, en Vénétie, se tourne quelques années après sa création vers le tréfilage du cuivre et du laiton (une technologie similaire à celle de son métier historique) et se spécialise rapidement dans la fabrication de produits finis et de composants pour le soudage. Destinant sa production exclusivement aux constructeurs du marché du soudage dans un premier temps, Trafimet développe sa marque propre au début des années 1980 et étend alors sa clientèle à la distribution. Dirigé depuis 2009 par Attilio Imi, le groupe Trafimet qui emploie 200 collaborateurs a réalisé en 2011 un chiffre d’affaires de 33 Me essentiellement généré par la commercialisation de torches – pour le soudage MIG et TIG et le soudage et coupage au plasma –, câbles de soudage, connecteurs, pièces d’usure et accessoires de soudage. Figurant parmi les tout premiers acteurs de ce marché, le fabricant italien est notamment le premier fabricant européen de connecteurs dont il produit annuellement quelque 5 millions d’unités.

Spécialisée à l’origine dans le tréfilage de l’or, l’entreprise fondée en 1974 par M. Zigliotto à Castegnero, en Vénétie, se tourne quelques années après sa création vers le tréfilage du cuivre et du laiton (une technologie similaire à celle de son métier historique) et se spécialise rapidement dans la fabrication de produits finis et de composants pour le soudage. Destinant sa production exclusivement aux constructeurs du marché du soudage dans un premier temps, Trafimet développe sa marque propre au début des années 1980 et étend alors sa clientèle à la distribution. Dirigé depuis 2009 par Attilio Imi, le groupe Trafimet qui emploie 200 collaborateurs a réalisé en 2011 un chiffre d’affaires de 33 Me essentiellement généré par la commercialisation de torches – pour le soudage MIG et TIG et le soudage et coupage au plasma –, câbles de soudage, connecteurs, pièces d’usure et accessoires de soudage. Figurant parmi les tout premiers acteurs de ce marché, le fabricant italien est notamment le premier fabricant européen de connecteurs dont il produit annuellement quelque 5 millions d’unités.

Une présence sur tous les marchés mondiaux

Au cours de la décennie 1980, l’industriel italien se tourne vers l’export, une activité qui génère aujourd’hui près d’un tiers de son chiffre d’affaires et qu’il exerce vers toutes les régions du monde, avec une prédominance vers les différents marchés européens. Au cours des années 1990, le groupe créera deux filiales de distribution en Europe, en Slovaquie en 1994 puis en Allemagne en 1996, deux pays où sont également implantées des unités de production du groupe (assemblage et fabrication de certains produits spéciaux), avant de créer sa filiale française en 2000 (cf. encadré). L’année suivante, Trafimet s’implante également en Asie à travers une filiale commerciale à Shanghai puis crée en 2010 une unité de production destinée à alimenter le marché asiatique, Trafimet Chine. Pour assurer sa présence dans les autres régions du monde, le groupe a bâti un réseau d’une vingtaine d’importateurs distributeurs exclusifs dont certains avec lesquels il entretient des liens si étroits, par exemple aux Etats-Unis, en Espagne, en Turquie ou encore en Egypte, que l’importateur devient parfois filiale de distribution du groupe, comme ce fut le cas en Allemagne.

Quatre marques pour Trafimet Distribution

Pour compléter l’offre faite à la distribution, Trafimet a procédé à plusieurs rachats. Sacit, un fabricant italien de pinces porte-électrodes et pinces de masse membre du groupe Lincoln, rejoignait ainsi le groupe en 2006, la fabrication des produits de cette marque étant par la suite rapatriée sur le site de Castegnero. Au cours des derniers mois, l’offre de Trafimet s’est encore élargie des marques Golver et Ferro, la première étant spécialisée dans les chalumeaux et détendeurs pour le soudage à la flamme et la seconde dans la protection du soudeur (la gamme Ferro est produite dans une unité de production proche de l’usine italienne de Trafimet). L’offre en produits finis proposée par Trafimet à la distribution est ainsi déclinée aujourd’hui sur quatre marques, dont sa marque éponyme, réunies au sein de l’entité Trafimet Distribution, toute récemment créée. Au total, cette offre représente près de 18 000 références produits.

Performance et sécurité

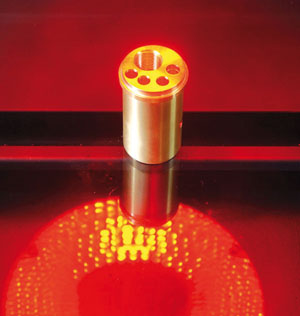

Détenteur de nombreux brevets, notamment dans le domaine du plasma (l’industriel fabrique chaque année une cinquantaine de milliers de torches plasma), Trafimet développe une gamme qui se caractérise, outre sa largeur, par une innovation forte qui concerne tant la performance des produits que la sécurité de leurs utilisateurs. Pour prendre quelques exemples, on évoquera la gamme de torches Plasma Ergocut qui bénéficie à elle seule de plusieurs brevets internationaux. Equipées d’un dispositif qui protège l’opérateur des contre-allumages accidentels ou involontaires, ces torches dont la commande est éloignée de la tête pour que la main de l’opérateur ne souffre pas d’une chaleur importante, bénéficient d’une étanchéité complète de la poignée contre la poussière grâce au couplage de labyrinthe et à un joint thorique isolant placé sur le corps de la torche. Pour garantir la plus grande sécurité, la connexion électrique de ces torches ne peut se faire qu’en vissant totalement la bague. Certains modèles de cette gamme bénéficient d’un système de refroidissement par eau qui permet un facteur de marche à 100%, réduit le niveau sonore lors de l’utilisation, diminue le débit d’air et occasionne une moindre dispersion des poussières de coupage.

Du côté des torches MIG, dont la gamme est notamment composée de modèles permettant l’aspiration des fumées de soudage simultanément à la soudure et directement sur la torche, on peut citer l’existence d’un dispositif de changement rapide de la gâchette évitant le démontage de la poignée ou encore celle de systèmes différents pour raccorder la buse au col de cygne, par clipsage ou par vissage, ce dernier système étant plus adapté aux travaux intensifs.

La R&D, un point fort

En amont de la fabrication, le département R&D employant six collaborateurs conçoit et développe les produits finis et leurs composants dans le souci constant de rentabiliser au maximum les performances de la matière première utilisée dans la fabrication des produits, comme le souligne l’ingénieur aéronautique qui dirige ce service. L’adaptation des produits aux particularités de certains marchés régionaux est également l’une des missions de ce service. œuvrant avec le concours régulier de stagiaires et en partenariat sur certains projets avec l’Université de Padoue, l’équipe R&D de Trafimet travaille actuellement sur les nouvelles générations de torches MIG, TIG et plasma Trafimet qui seront lancées à l’occasion du salon Essen en 2013. Concernant l’évolution des gammes du constructeur, on précisera qu’elle n’est pas le fruit de la seule activité du département R&D mais qu’elle résulte plus largement du travail de groupes transversaux réunissant des représentants des fonctions recherche et développement, production et ventes.

Une production High Tech

L’usine Trafimet, certifiée ISO 9000, occupe plus de la moitié des quelque 21 500 m² couverts du site de Castegnero. Managée par un directeur qui, outre la production même est également responsable des achats, cette usine fonctionnant en 3x8 cinq ou six jours par semaine, selon le volume des commandes, est divisée en grands secteurs – usinage des composants mécaniques, ateliers de plasturgie et de soudage, assemblage des câbles et torches, conditionnement des produits – auxquels il convient d’ajouter le stockage des matières premières, celui des produits-semi-finis et des services connexes comme le planning de la production et le contrôle qualité.

Une fois extraits du stock de matières premières couvrant plus de 1 000 m², les barres de cuivre et de laiton de 1er choix provenant de producteurs européens répondant aux cahiers des charges spécifiques de Trafimet passent dans l’atelier d’usinage, de quelque 5 000 m². Régulièrement renouvelé, le parc machines de cet atelier est composé d’une vingtaine de machines d’usinage automatique conçues selon les cahiers des charges du constructeur, les plus sophistiquées d’entre elles étant en mesure de réaliser simultanément de nombreuses opérations d’usinage. On précisera que les copeaux résultant de l’usinage des pièces sont récupérés et lavés sur une installation spécifique intégrée à l’usine pour un recyclage ultérieur, ce qui traduit un souci de préservation de l’environnement.

Le stock en granulés de plastique approvisionne quant à lui l’atelier de plasturgie où des presses produisent des centaines de pièces différentes qui entreront dans la composition des manches de torches, lesquels doivent répondre à des caractéristiques très précises pour garantir une parfaite isolation. Le corps des torches (la partie située à l’intérieur du manche), qui représente une partie du savoir-faire de Trafimet, est quant à lui réalisé manuellement pour atteindre le plus haut niveau de précision. Il en va de même de l’assemblage du câble à la torche qui demande également une extrême précision et un savoir-faire spécifique. Comme toutes les autres opérations de production automatisée ou manuelle pratiquées dans l’usine, cet assemblage réalisé après le sertissage automatique des câbles qui a pour objet de solidariser le câble au corps de la torche fait l’objet de contrôles en cours de réalisation.

Le contrôle, pilier de la qualité

L’un des aspects les plus marquants de la fabrication réalisée par Trafimet est l’importance accordée au contrôle de la qualité. Exercé dès la réception de la matière première pour s’achever au conditionnement des produits, ce contrôle qui va de paire avec la traçabilité des produits s’effectue de manière permanente tout au long du processus de fabrication. Pour illustrer la rigueur dont fait preuve Trafimet pour assurer à sa production un niveau de qualité élevé et constant, on peut par exemple mentionner les sondes électroniques dont sont équipées les machines outils de l’atelier d’usinage. Ces sondes réalisent régulièrement des relevés de données, lesquels sont analysés grâce à un logiciel spécifique pour permettre le contrôle en temps réel de chaque machine. Mis en place il y a une quinzaine d’années, ce dispositif traduit, parmi d’autres, le fait que le constructeur italien est réellement précurseur en matière de gestion de la qualité.

On peut aussi évoquer le contrôle électronique des pièces mécaniques fabriquées qui garantit que ces dernières respectent bien les caractéristiques définies en amont de la production. Outre l’aspect dimensionnel, ce contrôle porte sur différents points comme la dureté de la pièce ou sa rugosité. Les produits finis font l’objet d’un contrôle tout aussi rigoureux que leurs différents composants, chaque torche sortant de l’usine faisant l’objet de divers tests et contrôles (cf. encadré).

Qualité de service

Pour être en mesure de livrer les commandes de ses clients distributeurs partout en Europe dans les délais les plus courts (24 à 48 heures), Trafimet dispose d’un outil logistique implanté à Castegnero, face à l’unité de production. Pour offrir le maximum de réactivité face aux besoins de la clientèle, les collaborateurs du groupe ayant en charge le suivi des distributeurs sur les différents marchés occupent des bureaux situés sur cette même plate-forme. Déployée sur 4 200 m², la plate-forme logistique centrale du groupe est organisée autour de trois zones principales (torches, pièces détachées et connecteurs, accessoires, protection du soudeur) et stocke en permanence l’intégralité de l’offre de Trafimet Distribution. Toute commande passée avant 14 heures quitte les quais d’expédition de la plate-forme dans la journée même.

10 contrôles pour une torche

10 contrôles pour une torche

Un contrôle qualité est exercé de manière récurrente tout au long du process de fabrication des composants et produits finis Trafimet. Pour prendre l’exemple des torches plasma, chaque unité produite fait l’objet d’une dizaine de contrôles avant d’être conditionnée : contrôle visuel de l’aspect ; sécurité gâchette ; sécurité buses ; arc pilote ; air de coupage ; air total ; isolation électrique ; mouvement d’amorçage (série S); débit de l’eau de refroidissement (série SW/AW) ; étanchéité du circuit de refroidissement (série SW/AW).

Trafimet France

Trafimet France

Une équipe au service exclusif de la distribution

La marque Trafimet est implantée en France depuis le début des années 1980 mais la création de la filiale française du groupe date de l’année 2000. Entièrement tournée vers la distribution, les ventes aux constructeurs relevant d’un service central du groupe, Trafimet France commercialise les gammes du catalogue Trafimet Distribution, disposant pour cela d’une équipe de huit agents sur le terrain et trois collaborateurs sédentaires, dont une partageant son temps entre l’Italie et la France, supervisée par le directeur commercial Rossano Bocci. D’abord installée à Montfermeil avant de s’implanter à Fontenay-sous-Bois en mai dernier, Trafimet France assure la livraison des commandes de sa clientèle dans un délai de 24 à 48 heures à partir de la plate-forme logistique centrale de Castegnero où deux personnes sont exclusivement dédiées au suivi de la clientèle de Trafimet France. Côté services, la filiale française de Trafimet apporte également un soutien technique à sa clientèle qui se traduit par une assistance téléphonique, l’étude de solutions techniques spécifiques, la formation aux nouveaux produits ou encore la réalisation de tournées accompagnées. Elle met également à la disposition de sa clientèle différents outils pour mieux connaître les produits et favoriser leur mise en avant dans les points de vente tels des catalogues, dont un catalogue technique très complet et un catalogue produits général dont la dernière version sera présentée au prochain salon Industrie Paris, le site internet multilingue www.trafimetgroup.com et des présentoirs de vente.

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires