Ancrage mécanique lourd dans le béton

Le goujon reste ancré dans les habitudes

Plus faciles et plus rapides à mettre en œuvre que les chevilles chimiques, et aussi plus économiques, les systèmes mécaniques destinés à fixer des charges lourdes dans le béton forment un segment de marché qui, jusqu’à l’apparition de la vis à béton, n’avait pas connu d’évolution technologique particulièrement remarquable durant des décennies. Véritable innovation de rupture, la vis à béton dont les premiers modèles sont apparus il y plus de quinze ans génèrent des ventes qui progressent sensiblement sur le marché depuis seulement deux à trois années. Une tendance dont on ne voit pas ce qui pourrait la freiner et qui pourrait bien, à terme, remettre en cause la domination sur le marché des goujons d’ancrage, toujours bien réelle.

Pour la fixation de charges lourdes dans les matériaux de construction, les professionnels ont recours à deux catégories de produits, les scellements chimiques (mortiers chimiques à injecter et chevilles chimiques en capsules) et les scellements mécaniques. Nous débuterons ce dossier portant sur cette dernière catégorie de produits, et plus particulièrement sur les principaux systèmes d’ancrage mécaniques destinés à la fixation lourde dans le béton, par une rapide évocation des plus et des moins des deux types de solutions. Nous ouvrons auparavant une parenthèse pour préciser que la notion de charge lourde est essentiellement liée à celle de la sécurité des personnes, sans que soient fixés des seuils de poids précis (ainsi, est qualifiée de ‘‘lourde’’ une charge présentant une réel danger pour la personne, voire pour un bien, au cas où le système la fixant à un support viendrait à se rompre).

Pour la fixation de charges lourdes dans les matériaux de construction, les professionnels ont recours à deux catégories de produits, les scellements chimiques (mortiers chimiques à injecter et chevilles chimiques en capsules) et les scellements mécaniques. Nous débuterons ce dossier portant sur cette dernière catégorie de produits, et plus particulièrement sur les principaux systèmes d’ancrage mécaniques destinés à la fixation lourde dans le béton, par une rapide évocation des plus et des moins des deux types de solutions. Nous ouvrons auparavant une parenthèse pour préciser que la notion de charge lourde est essentiellement liée à celle de la sécurité des personnes, sans que soient fixés des seuils de poids précis (ainsi, est qualifiée de ‘‘lourde’’ une charge présentant une réel danger pour la personne, voire pour un bien, au cas où le système la fixant à un support viendrait à se rompre).

La simplicité et la rapidité de pose de l’ancrage mécanique, mentionnées dès l’introduction de ce dossier, sont des avantages appréciables de ce type d’ancrage, au même titre qu’une application possible de la charge dès que la fixation est montée, chose impossible avec l’ancrage chimique nécessitant un incompressible temps de prise de la résine. Pouvoir réaliser des fixations traversantes et également des ancrages temporaires grâce au démontage possible de certaines chevilles – nous employons ici le terme de cheville dans son sens générique désignant un produit destiné à la fixation – sont deux autres atouts à porter au crédit de l’ancrage mécanique. En revanche, ce type d’ancrage qui exerce des efforts de natures diverses sur le matériau support ne convient pas à des fixations près du bord ou avec des entraxes (distances entre les chevilles) réduits, contrairement au scellement chimique qui agit par adhérence (la résine lie la cheville et le support) et sans déformation du matériau support. Offrant une polyvalence supérieure au scellement mécanique, le scellement chimique a un coût lui aussi plus élevé et l’on conclura sur ce sujet en disant que le choix du type d’ancrage est essentiellement conditionné par des considérations relevant de la problématique spécifique du chantier et des contraintes économiques existantes.

Béton fissuré et non fissuré

Avant d’évoquer les principales catégories de produits permettant d’assurer la fixation d’une charge lourde dans du béton, on précisera qu’un ouvrage en béton comporte des zones de béton non fissuré et d’autres de béton fissuré. La locution de ‘‘béton fissuré’’ désigne les zones d’un ouvrage potentiellement fissurables, pour des raisons diverses : zones de tension, charges permanentes, mouvements du sol provoquant des contraintes et déformations…

Le système mis en œuvre pour fixer un élément dans une telle zone doit posséder certaines caractéristiques qui assureront la pérennité de la fixation, qu’une fissure soit avérée ou pas. D’infimes fêlures peuvent en effet exister qui, sans remettre en cause la tenue de l’ouvrage, peuvent toutefois mettre en péril la tenue des éléments qui y sont fixés à cause de mouvements répétitifs dus à des déformations de la structure.

Pour donner un exemple concret de béton fissuré, on peut citer la dalle de balcon, soumise à des contraintes fortes notamment au niveau du clavetage et des poutres de structure horizontales qui fléchissent légèrement et s’allongent en sous face par les charges qu’elles soutiennent, ce qui crée de micro-fissures bien réelles, même si elles ne sont pas visibles à l’œil nu. En revanche, une paroi verticale comme un mur, travaillant uniquement en compression, est une zone de béton non fissuré où ne se créeront pas de micro-fissures. Le type d’Evaluation Technique Européenne, délivré à un produit de fixation, indique dans quel type de béton il est utilisable, option 7 pour le béton non fissuré et option 1 pour le béton non fissuré et le béton fissuré (cf. encadré sur les ETE).

Avant que vous ne poursuiviez la lecture de cet article, nous attirons l’attention des lecteurs sur le fait que les termes utilisés sur le marché pour désigner les mêmes produits diffèrent parfois, ce qui peut entraîner une certaine confusion encore renforcée par le fait que le substantif de cheville est également souvent utilisé comme un terme générique applicable à tout système d’ancrage dans un matériau support. La description des produits et de leurs applications devrait lever d’éventuelles ambiguïtés.

Le goujon, le standard de la fixation mécanique lourde

Réservé aux charges lourdes et de préférence dans du béton ou de la pierre, le goujon d’ancrage se compose d’une tige filetée pourvue d’un écrou et d’une rondelle et à l’extrémité de laquelle est usiné un cône serti d’une bague munie d’ailettes d’expansion.

Ce système de fixation polyvalent à expansion par vissage est mis en œuvre de la manière suivante : après le perçage d’un trou au diamètre de la tige filetée suivi du dépoussiérage de la cavité (une étape importante dont dépend en partie la fiabilité de l’ancrage), la tige est placée dans le trou et le goujon inséré par frappe. La bague du goujon, d’un diamètre légèrement supérieur à celui du perçage est alors plaquée contre les parois du matériau (ce qui provoque déjà un léger phénomène d’adhérence à ce dernier). Le serrage au couple de l’écrou est ensuite appliqué, faisant remonter le cône dans la bague d’expansion, ce qui provoque l’ouverture des ailettes qui viennent alors se plaquer contre la paroi pour devenir solidaires du matériau.

Pour garantir que la charge sera correctement reprise par le goujon, il est important que le serrage contrôlé soit fait au couple préconisé, un couple insuffisant risquant de faire glisser la fixation jusqu’à sa ruine et, à l’inverse, un couple trop important étant susceptible, en provoquant une précontrainte trop élevée, de faire éclater le matériau.

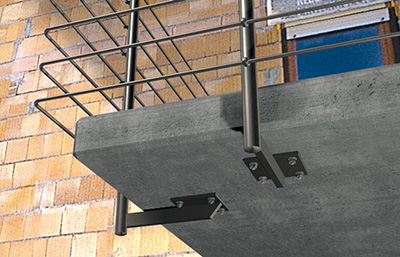

Les goujons sont disponibles dans des diamètres de 6 à 24 mm pour des charges admissibles (coefficient de sécurité inclus) variant de quelque 200 kg à plus de dix fois ce poids. Le cœur du marché porte, selon les propos des fournisseurs, sur des modèles de diamètres 8, 10 et 12 mm pour des longueurs de 60 à 180 mm environ, les dimensions supérieures étant souvent destinées à la construction métallique. La fixation de garde-corps et de rampes, de pieds de poteaux, de racks et autres escaliers figurent parmi les applications très courantes de ce produit polyvalent souvent, mais pas uniquement, utilisé pour fixer des éléments au sol.

La cheville de sécurité, pour les charges de reprise élevées

Assez similaire au goujon dans ses applications, sa mise en œuvre et son mode d’expansion (par vissage), la cheville de sécurité (le terme de cheville étant ici employé pour désigner un système d’ancrage spécifique), présente toutefois quelques différences avec le goujon. Parmi elles, les fournisseurs relèvent notamment un aspect de l’installation beaucoup plus esthétique, la tige filetée pénétrant entièrement dans la cheville lors du serrage ce qui lui évite de dépasser de l’écrou de manière inesthétique, comme dans le cas du goujon.

Une autre différence qui, celle-là, concerne la performance de reprise de charge, tient au fait que la surface d’ancrage d’une cheville de sécurité dans le matériau est sensiblement supérieure à celle d’un goujon. Ainsi, à diamètre de perçage similaire, la cheville de sécurité qui bénéficie généralement de l’homologation antisismique (nous reviendrons sur ce sujet), assure la fixation de charges plus importantes. Grâce à une résistance très élevée à la fois à l’arrachement et au cisaillement, la cheville de sécurité existant dans une vaste plage de diamètres (M6 à M32) est bien adaptée à l’ancrage dans le béton d’éléments soumis à des contraintes extérieures difficiles. Une bonne résistance aux vibrations (la cheville de sécurité est par exemple souvent utilisée pour les fixations des installations de lavage des véhicules) est également soulignée par plusieurs fabricants. D’une performance supérieure, à plusieurs égards, aux produits précédemment évoqués, la cheville de sécurité est également vendue à un prix supérieur. Pour clore ce chapitre dédié à la cheville de sécurité, on précisera que ce produit résulte de l’amélioration de la cheville métallique à expansion que l’on qualifiera de ‘‘traditionnelle’’, le produit historique du marché de l’ancrage lourd dans le béton.

La douille à frapper, surtout pour le supportage

Autre fixation d'une utilisation courante dans les matériaux pleins, la douille à frapper est une douille femelle à taraudage interne, munie ou pas d’une collerette, et dont l’expansion est obtenue par frappe et non par vissage. Une fois insérée dans le trou de forage, la douille est enfoncée au marteau jusqu’à l’affleurement de la surface du support avant d’être verrouillée par déformation de son cône d'expansion avec un outil de frappe spécifique. Une fois en place, son taraudage métrique interne permet de...

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires