Les lubrifiants et dégrippants

Un produit stratégique

Les lubrifiants et dégrippants industriels se situent au cœur des préoccupations des entreprises en quête de productivité, de gains énergétiques, d’allongement de la durée de vie de leurs outils, d’une réduction de leurs consommations de pièces de rechange ou encore de leurs coûts de maintenance. Ce marché s’oriente selon deux axes : une offre centrée sur les applications standardisées, soutenue par des produits à forte rotation, et une réponse à des problématiques bien spécifiques, exigeant une compétence technique de la part du distributeur.

Affichant une baisse de 1,6% sur le cumul mobile à fin septembre pour des volumes estimés par le Centre Professionnel des Lubrifiants (CPL) à 206 500 tonnes, le marché français des lubrifiants industriels se maintient plutôt bien par rapport à d’autres secteurs d’activité. Néanmoins, ces données traduisent surtout la stabilisation d’une activité qui a perdu environ 35% de ses volumes en dix ans ! Consommables essentiels pour protéger les outils et les mécanismes, faciliter le fonctionnement des pièces en mouvement dans les ateliers de production (systèmes hydrauliques, turbines, compresseurs, roulements, engrenages ouverts ou fermés, glissières de machines-outils, outils pneumatiques, transmissions...) ou encore pour rendre plus aisé le montage et le démontage des équipements lors de la maintenance, les lubrifiants et dégrippants industriels ont évidemment subi ces dernières années l’impact des délocalisations dans l’Hexagone. Reflet de l’activité industrielle, ils bénéficient sans doute, à l’heure actuelle, de la volonté des entreprises de retarder leurs investissements et donc de prolonger au maximum la durée de vie de leurs équipements. Dans ce contexte, lubrifiants et dégrippants deviennent plus que jamais des auxiliaires essentiels dès que l’entreprise cherche à améliorer sa productivité et à limiter ses surcoûts par la réduction des arrêts de production, l’allongement de la durée de vie de ses équipements et l’abaissement de sa consommation énergétique.

Domination du direct

Domination du direct

Le marché des lubrifiants industriels ne transite pas, dans son ensemble, par la distribution de fournitures industrielles. Selon plusieurs intervenants, le poids des ventes effectuées en direct auprès des industriels serait de l’ordre de 75 à 85%. Pour des raisons de coûts et donc de marges, les entreprises exigeant des volumes importants de lubrifiants, livrés par fûts de 200 litres voire même par containers de 1 000 litres, traitent souvent directement avec le fabricant, qu’il s’agisse d’un pétrolier, d’un industriel issu de la chimie ou de spécialistes du graissage industriel. Si des exceptions peuvent évidemment déroger à cette règle, la fourniture industrielle se concentre, naturellement, plus volontiers sur les lubrifiants et les dégrippants utilisés pour la maintenance.

Les distributeurs se positionnent donc très bien sur des lubrifiants et dégrippants convenant aux applications les plus courantes, et pour ceux qui disposent d’équipes de vente formées en mesure de les promouvoir auprès des entreprises, sur les produits spécifiques plus techniques. En revanche, sur le segment de la maintenance, le marché des huiles pour transmissions hydrauliques qui représente des volumes conséquents (79 450 tonnes, en hausse de 2,5% sur le global du marché) est largement dominé par les pétroliers (vente en direct).

Développement des produits de synthèse

Globalement, les lubrifiants – nom quasiment générique recouvrant les huiles, les dégrippants, les graisses – proviennent d’une huile de base, d’origine minérale, synthétique ou végétale, qui peut représenter 70% à 99% de la composition finale. Selon les spécialistes, la qualité des huiles de base est étroitement liée au type de pétrole brut utilisé pour le cas des produits d’origine minérale, à leur degré de raffinage et au processus de transformation mis en œuvre.

Les formulations à base de pétrole dominent encore le marché pour des raisons essentiellement de coût, bien que les produits de synthèse occupent une place grandissante, représentant souvent des produits de plus haute technologie. Présents sur le marché depuis plusieurs décennies, les produits biodégradables sont eux-mêmes issus d’huiles synthétiques, à partir d’esters saturés, ou d’huiles végétales. Mais ils peinent encore à se développer, en dehors de certains secteurs d’activité directement en prise avec les questions environnementales, en raison de leur surcoût bien qu’ils apportent parfois des avantages en termes notamment de tenue dans le temps. Si les ateliers sont équipés de systèmes de récupération et de retraitement des huiles et graisses usagées, les produits bio, de plus en plus présents dans les gammes, sont avant tout ciblés sur la maintenance et les usages extérieurs.

Les formulations à base de pétrole dominent encore le marché pour des raisons essentiellement de coût, bien que les produits de synthèse occupent une place grandissante, représentant souvent des produits de plus haute technologie. Présents sur le marché depuis plusieurs décennies, les produits biodégradables sont eux-mêmes issus d’huiles synthétiques, à partir d’esters saturés, ou d’huiles végétales. Mais ils peinent encore à se développer, en dehors de certains secteurs d’activité directement en prise avec les questions environnementales, en raison de leur surcoût bien qu’ils apportent parfois des avantages en termes notamment de tenue dans le temps. Si les ateliers sont équipés de systèmes de récupération et de retraitement des huiles et graisses usagées, les produits bio, de plus en plus présents dans les gammes, sont avant tout ciblés sur la maintenance et les usages extérieurs.

Pour les lubrifiants biodégradables, la norme européenne OECD 301- B précise leur taux de biodégradabilité sur un laps de temps donné. Si l’entreprise se situe dans le secteur agro-alimentaire, elle doit impérativement se soumettre à la norme NFS-H1, certifiant que le lubrifiant peut être utilisé là où un contact avec les denrées alimentaires est techniquement inévitable ou risqué. Certains lubrifiants ou graisses du marché sont même certifiés NFS-H2, ce qui leur donne les moyens d’être non seulement utilisés sur les chaînes de production mais autorise également un contact prolongé avec l’aliment sans crainte de contamination en cas de contact accidentel. De surcroît, ces produits présentent l’avantage d’être blancs ou transparents, une qualité appréciable aussi dans d’autres industries comme le secteur pharmaceutique ou l’industrie textile qui s’accommodent mal de lubrifiants de couleur noire, forcément plus salissants.

L’additif fait la différence

Même s’il représente souvent moins de 5% du volume du produit fini, l’additif (graphite, bisulfure de molybdène, PTFE, silicone, paraffine, détergents, dispersants, anti-oxydants...) joue un rôle déterminant. C’est lui qui donne à la formule ses caractéristiques et propriétés spécifiques. Il va ainsi permettre d’améliorer l’indice de viscosité, modifier le frottement, réduire l’usure mécanique, limiter la corrosion, etc., et faire que le lubrifiant réponde à des contraintes très précises selon l’application : résistance aux températures élevées ou au contraire aux basses températures, à l’humidité, à la pression et à l’arrachage, allongement de la durée de vie, tenue à la charge...

En fonction de leur composition, certains lubrifiants sont plus particulièrement dédiés à des applications spécifiques : les lubrifiants serrure destinés aux micro-mécanismes grâce à leur fort pouvoir de pénétration ; les lubrifiants fluides et à base de paraffine (pour ne pas tâcher le matériau et autoriser une finition) pour les outils de coupe dédiés au travail du bois ; les lubrifiants sans silicone destinés à faciliter le passage des câbles électriques dans des gaines plastiques ; les lubrifiants à base de silicone pour les glissières des vérandas... Dans les ateliers de production, ce sont avant tout les contraintes de charges, de vitesses et de températures qui sont prises en compte.

Le dégrippant lui-même est une évolution de l’huile de base, réalisé à partir d’un lubrifiant le plus raffiné possible, au pouvoir mouillant élevé et donc à la viscosité très faible, de solvants permettant au produit de se glisser en profondeur dans les plus petits interstices et d’additifs qui vont jouer leur rôle anti-corrosion et de dispersion des salissures (poussières, résidus). En revanche, le fameux lubrifiant-dégrippant multifonction, qui permet à la fois de lubrifier, dégripper, nettoyer, chasser l’humidité et protéger est un produit au spectre large ce qui lui permet de couvrir de multiples applications, même s’il est souvent choisi d’abord pour sa fonction dégrippage. Le dégrippant spécifique, « simplement » chargé de désintégrer la rouille ou la saleté d’un assemblage bloqué ou de desserrer facilement vis, écrou ou boulon, s’en différencie souvent par sa performance d’action, gagnant en rapidité grâce justement à ses propriétés de pénétration ou sa capacité à refroidir par choc thermique.

L’aérosol à l’appel

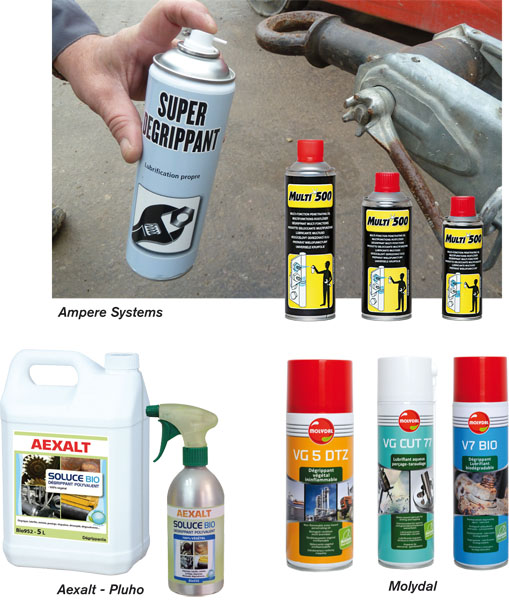

Les lubrifiants sont conditionnés pour le cœur de gamme en bidon de 5 litres et en aérosols de 400 ou de 500 ml. Très marketé, l’aérosol est particulièrement prisé par la distribution, mais aussi par les utilisateurs qui en apprécient la facilité de mise en œuvre.

Incontournable dans la gamme des aérosols, le lubrifiant dégrippant multifonction, article à forte rotation, est considéré souvent comme un produit d’appel et un support pour véhiculer l’image d’une marque. Il obéit à une logique de vente bien différente de celles des autres lubrifiants. Susceptible de répondre à un achat d’impulsion, le multifonction réagit ainsi fortement à des opérations promotionnelles et à des mises en avant dans le point de vente, sous forme de présentoirs de comptoir par exemple et de dépliants pour en démontrer tous les usages.

Si la sensibilité au prix est manifeste sur ce type de produit, plusieurs marques ont cependant, ces dernières années, fait évoluer l’aérosol, à travers notamment la présence d’un diffuseur double application intégré, offrant à la fois un jet large et précis. Pour donner une valeur ajoutée au produit, certains jouent également sur la performance du gaz propulseur, le CO2 autorisant par exemple plus de produit actif que le butane dans le conditionnement, d’où au final un prix de revient moins élevé.

Spectre large ou précis

Globalement, en ce qui concerne la maintenance, soit l’utilisateur opte pour un produit standard au spectre large, soit il privilégie une plus forte valeur ajoutée technique avec un lubrifiant adapté à une application bien définie. La segmentation du linéaire par application s’est aujourd’hui plus ou moins généralisée pour aider au choix des produits. Ainsi, dès que l’on sort de la notion de multifonction, la segmentation est fonction de l’environnement de l’entreprise (conditions normales, environnement industriel alimentaire, froid, hautes températures...), de la nature du produit (dégrippant, huile, graisse...), du type de matériel à entretenir (petits mécanismes, chaînes, roulements, visseries, mécanismes en plastique...) et des contraintes mécaniques (charge, vitesse, pression). C’est au niveau de ces produits spécifiques que les marques spécialisées dans les lubrifiants ou graisses techniques cherchent à se différencier des marques plus généralistes, positionnées davantage sur les produits aux applications standardisées. Cela permet aussi aux distributeurs de se démarquer de leurs concurrents à travers des solutions à valeur ajoutée.

Favorisant notamment les échantillonnages, l’aérosol reste un bon vecteur pour permettre à un utilisateur de tester un produit et d’en percevoir toute la performance, surtout s’il s’agit d’un dégrippant. En revanche, la démarche est plus délicate avec une graisse, quelle qu’en soit l’excellence, dont la mesure de l’efficacité peut prendre plusieurs mois avant que l’opérateur ouvre la machine pour constater l’aspect du produit. Néanmoins, le recours à un produit de haute technicité est susceptible d’espacer les vidanges, les nettoyages et donc d’occasionner moins d’interventions de maintenance et, par conséquent, moins d’arrêts machine. Reste que les produits techniques ne se vendent pas sur catalogue mais reposent sur l’expertise du vendeur, avec souvent le soutien du fabricant, qui va savoir convaincre le client des avantages du produit, bien que son coût soit plus élevé.

Au cœur du process

Dès qu’il s’agit de lubrifiants utilisés au cœur même du process industriel, la démarche gagne en complexité et requiert souvent le soutien du fournisseur. Les huiles de coupe pour le travail des métaux reposent notamment sur des huiles solubles, auxquelles il est nécessaire d’ajouter de l’eau, ou sur des huiles entières. L’usage de l’une ou de l’autre varie surtout en fonction des secteurs d’activité et leur marché représente environ 45 000 tonnes sur l’année, à peu près également réparties entre les deux catégories (évolution positive sur les douze derniers mois).

Pour le distributeur, il s’agit donc de bien connaître le client, ses machines, ses procédés. Surtout lorsqu’il s’agit de changer de lubrifiant, ce qui exige une vidange complète des circuits, ou de répondre à une demande particulière, liée par exemple à la mise au point d’un nouveau produit qui échappe aux process habituels. La moindre erreur, en cas de formulation inadaptée, peut en effet être lourde de conséquences et générer des arrêts de production ou de la casse de matériel.

Par ailleurs, certaines caractéristiques de lubrifiants, par exemple leur concentration et leur PH, sont susceptibles d’évoluer en fonction de l’environnement, qu’il s’agisse de températures ou de dureté de l’eau ajoutée. Les distributeurs peuvent d’ailleurs vendre des réfractomètres et des bandelettes de pH pour permettre aux clients finaux d’exercer un bon suivi des lubrifiants utilisés.

En ce qui concerne l’évolution des produits, si Reach est évidemment passé par là, obligeant les fournisseurs à revoir leurs formules en base aqueuse par rapport, notamment, à la présence de bactéricides, l’objectif des fournisseurs est de proposer plus que jamais des produits qui accroissent la vitesse de production, réduisent les articles non conformes, allongent la durée de vie des machines, et de façon générale, engendrent une baisse des coûts. Dans ce contexte de recherche de productivité, la micro-pulvérisation a le vent en poupe. Elle consiste à projeter des micro-gouttelettes sur l’outil, lequel les absorbe complètement, ce qui évite toute opération de récupération.

Par ailleurs, les fournisseurs travaillent sur l’adaptation de leurs lubrifiants à l’usinage de nouveaux matériaux comme le titane, réputé pour sa dureté. Dans tous les cas, le lubrifiant est un produit stratégique, car sans lui impossible pour l’industriel de produire des pièces.

Les graisses

Techniquement, une graisse contient 80% d’huile, le reste étant constitué essentiellement d’additifs et d’un savon épaississant permettant de retenir l’huile, d’où sa consistance plus solide. Si le lubrifiant huileux convient pour les petits mécanismes grâce à son pouvoir de pénétration, la graisse est plus adaptée aux roulements, aux paliers, aux engrenages et autres équipements de transmission. Elle est également employée pour les graissages à vie dans le cas de roulements hermétiques.

Les graisses sont usuellement conditionnées en cartouches de 400 grammes, en tubes ou en pots, et permettent d’être utilisées en graissage automatique ou à la pompe.

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires