Les générateurs MIG/MAG et TIG

Sur les bonnes ondes du renouvellement

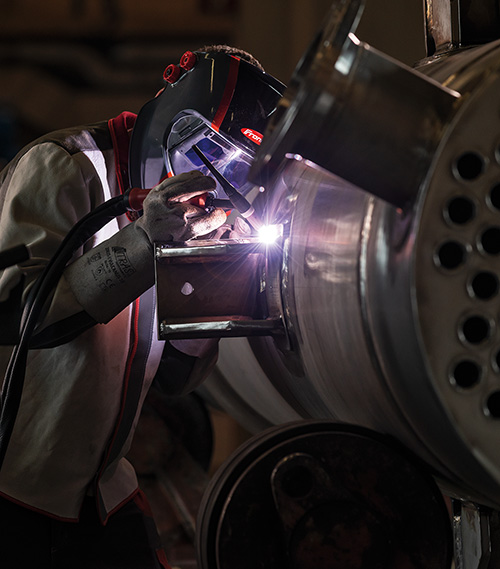

Le soudage à l’arc a beau être apparu il y a plus d’un siècle, ses générateurs s’inscrivent pleinement dans l’air du temps, ne cessant d’évoluer pour s’adapter toujours plus aux exigences des professionnels, allant jusqu’à s’intégrer dans des installations cobotiques et robotiques. Représentant l’essentiel des ventes transitant par la distribution, les procédés MIG/MAG et TIG se caractérisent par de nombreuses innovations, permettant à l’utilisateur final de gagner en productivité. Toujours plus sophistiqués, ces procédés de soudage deviennent aussi plus simples d’utilisation, un critère important à l’heure du manque de soudeurs qualifiés.

La période Covid n’a pas épargné le marché des générateurs de soudage à l’arc, même si les tensions au niveau de l’acier et les pénuries de composants, pour une partie du moins, semblent s’éloigner. « Les composants de puissance, utilisés également dans les smartphones et les véhicules électriques, sont stratégiques et restent en flux tendu. Cela peut ralentir les sorties de produits de quelques mois » explique Hervé Barbaroux, directeur commercial du fabricant français d’appareils de soudage Gys.

La période Covid n’a pas épargné le marché des générateurs de soudage à l’arc, même si les tensions au niveau de l’acier et les pénuries de composants, pour une partie du moins, semblent s’éloigner. « Les composants de puissance, utilisés également dans les smartphones et les véhicules électriques, sont stratégiques et restent en flux tendu. Cela peut ralentir les sorties de produits de quelques mois » explique Hervé Barbaroux, directeur commercial du fabricant français d’appareils de soudage Gys.

Les industriels se sont évidemment organisés pour faire face à cette période, cherchant notamment à augmenter leurs stocks, à l’instar de Gys, pour éviter au maximum les ruptures de production. Le fabricant autrichien Fronius a, lui, complètement revu son process de production, ayant désormais recours à des cartes électroniques à multi empreintes, lui permettant de passer d’un composant à un autre en fonction de sa disponibilité. Par ailleurs, une cellule dédiée aux réapprovisionnements de composants a été mise en place. « Tous nos sites de production ont été doublés. Les composants sont désormais commandés un an à l’avance. Cela demande aussi une réorganisation commerciale pour définir les ventes, être beaucoup plus près de son marché pour quantifier les commandes et la production. Nous travaillons ainsi des plans de stocks avec les distributeurs, de façon à pouvoir anticiper leurs commandes et gérer un projet commun de développement de chiffre d’affaires » poursuit Juan Hager, directeur régional de Fronius France, pour le Nord, l’Est et l’Ile-de-France.

Ces démarches impliquent aussi plus que jamais un besoin d’anticipation des besoins du client final, comme c’est le cas chez Lincoln Electric, leader mondial du soudage. « Notre rôle est d’anticiper les besoins chez les clients. Ce sont des choix technologiques importants, il ne faut pas se tromper. Il faut avoir une vision des besoins des entreprises. »

Une demande soutenue

Malgré les aléas de ces deux dernières années, la demande a néanmoins été soutenue, notamment sur les deux procédés MIG/MAG et TIG que nous abordons dans le cadre de ce dossier. Environ 60% des ventes transitant par la distribution concernent le procédé MIG/MAG, c’est-à-dire les postes de soudage manuels ou semi-automatiques, dont la prise en main est de plus en plus facile. Un marché sur lequel Gys annonce d’ailleurs un investissement important pour 2023 avec le lancement de sa nouvelle gamme d’appareils semi-automatiques Kronos, situés entre 250 A et 400 A, le coeur du marché Inverter.

Pour les intervenants du marché, la demande criante en soudeurs qualifiés reflète aussi la dynamique du secteur. Selon les chiffres de Pôle emploi, la profession de soudeur est l’une des plus fortes en tension actuellement en France. Près de 7 000 postes de soudeurs seraient actuellement non pourvus dans les entreprises, notamment dans l’aéronautique, la construction navale, les énergies renouvelables.

Un certain ralentissement des ventes a toutefois été observé lors du deuxième semestre 2022, peut-être en écho à la forte croissance passée, mais aussi au recul de l’activité dans le bâtiment, notamment sur la cible du petit artisan. Il faut dire aussi que cet équipement monophasé 220 V ou triphasé 380 V, qui utilise donc de l’électricité, est aujourd’hui rattrapé par la crise de l’énergie. Un générateur de soudage à l’arc utilise effectivement l’arc électrique pour élever la température des métaux à souder jusqu’au point de fusion. Relié à la pièce à souder par un câble et par un second câble à une électrode (fusible ou non), il délivre le courant électrique alternatif (AC/DC) ou continu (DC). Lorsque l’électrode s’approche de la pièce à souder, un arc électrique se forme entre les deux. La chaleur de ce dernier, d’autant plus forte que l’intensité de courant est élevée, détermine la vitesse de fusion et l’épaisseur du métal qui pourra être soudée. Calculée en Ampères, l’intensité du courant de soudage atteint au maximum 500 à 600 ampères dans les procédés manuels et semi-automatiques, le soudage à l’arc automatisé et robotisé pouvant nécessiter des intensités voisines de 1 000 A, voire plus. L’étendue de la plage des intensités disponibles sur un poste permet de gérer le cycle de soudage dans les meilleures conditions et d’obtenir ainsi un cordon de soudure de qualité. La capacité du générateur à délivrer, sur une durée plus ou moins longue, une puissance donnée de courant de soudage est indiquée par le facteur de marche. Ce dernier est fixé à l’issue d’une longue série de tests de 10 minutes, réalisés dans un environnement à 40°C. Pour illustrer concrètement cette notion, un facteur de marche à 350 A à 60% signifie que, sur une durée de 10 minutes, le générateur délivre une intensité de courant de soudage de 350 A durant 6 minutes (à 40°C).

L’éco-conception en application

Force est de constater que la hausse des prix de l’énergie a généré une sensibilisation croissante des entreprises à la consommation électrique de leurs équipements. « Les entreprises, surtout celles qui disposent de plusieurs installations, recherchent aujourd’hui des sources de soudage moins consommatrices en énergie, alors qu’avant, ce n’était pas un critère prioritaire » observe Carlo Gebbia, Business Developper Gamme Equipements manuels de Lincoln Electric. « Les clients se rendent compte que l’énergie va devenir prépondérante dans leurs coûts de fabrication. La recherche de gains économiques pousse au renouvellement du parc de machines » confirme Jean-Marc Sicchiero, responsable produit et formation Fronius France.

Cette sensibilité croissante intervient alors que le règlement européen n°2019/1784 du 1er octobre 2019 sur l’Eco-conception, relatif à la mise sur le marché ou la mise en service de matériels de soudage fonctionnant sur secteur, est entré en vigueur. Concrètement, depuis le 1er janvier 2023, les fabricants ne sont plus autorisés à produire pour le marché européen des générateurs reposant sur la technologie traditionnelle à commutateurs (les appareils en stocks peuvent encore être vendus cette année). La généralisation des machines de la technologie par onduleur (inverter en anglais), née à la fin des années 70, doit ainsi permettre de conséquentes économies en électricité. Les systèmes de dernière génération consommeraient jusqu’à quatre fois moins que les postes des années 70, présents encore dans de très nombreux ateliers. Les marques sont aujourd’hui dans l’obligation d’afficher dans les caractéristiques techniques du produit, son rendement et sa consommation en watts à vide, c’est-à-dire lorsque la machine est sous tension, mais ne fonctionne pas. Au-delà de la consommation énergétique, le règlement européen inclut également des exigences liées au démontage, à la réparabilité et à l’utilisation de matières premières critiques. Les marques doivent ainsi travailler à ce que leurs appareils puissent être ouverts et réparés de manière pratique avec des outils courants, et leurs composants être recyclables.

Si certains intervenants avaient basculé depuis plusieurs années sur la technologie de l’onduleur, d’autres, comme Lincoln Electric et Gys, avaient fait le choix de conserver dans leurs gammes quelques générateurs conventionnels pour répondre aux besoins de certains professionnels privilégiant des machines peu sophistiquées. Reste que la technologie de l’onduleur est, depuis de nombreuses années, en plein essor sur le marché. Car, au-delà de son aspect moins gourmand en énergie, elle dote les générateurs, ainsi équipés d’un transformateur électronique et d’un redresseur à transistors, de la possibilité de délivrer un courant à haute fréquence, alternatif ou continu, redistribué en courant lissé exempt de micro-coupures. Elle a ainsi favorisé l’émergence de générateurs munis de fonctionnalités intelligentes et d’appareils plus compacts, critère devenant également important, et donc plus faciles à déplacer.

Vers un renouvellement accéléré

Le gain manifeste sur les consommations, associé aux performances que sont aujourd’hui en mesure de proposer les générateurs MIG/MAG et TIG, devrait ainsi précipiter le renouvellement d’un parc où les machines ont parfois 20 ou 30 ans d’ancienneté. « L’usage d’une technologie qui n’est pas récente va pénaliser les entreprises. L’installation va se révéler très coûteuse à l’usage. Leur empreinte financière va se dégrader. Les clients veulent aussi se démarquer de leurs concurrents en améliorant leurs performances en termes de productivité et de qualité. Ils sont donc en attente de solutions performantes » précise Carlo Gebbia. « Une machine de soudage est amortie sur cinq ou six ans. Les entreprises les plus averties remplacent leur équipement à cette échéance pour avoir du matériel plus pointu. Mais, souvent, c’est 10 ou 15 ans pour les autres » ajoute Hervé Barbaroux.

En fait, le marché semble se scinder en deux parties bien distinctes. D’un côté, les équipements d’entrée...

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires