Facom

Arbois fait tourner les têtes

Spécialisée dans la fabrication de tournevis depuis plus de 120 ans, l’usine d’Arbois produit les tournevis du groupe Stanley Black&Decker pour le monde entier, et plus particulièrement pour Facom, marque premium du groupe. Cette usine doit notamment son savoir-faire à son organisation industrielle capable de gérer de petites séries dont la fiabilité est éprouvée à tous les niveaux de la production.

Spécialisée dans la fabrication de tournevis depuis plus de 120 ans, l’usine d’Arbois produit les tournevis du groupe Stanley Black&Decker pour le monde entier, et plus particulièrement pour Facom, marque premium du groupe. Cette usine doit notamment son savoir-faire à son organisation industrielle capable de gérer de petites séries dont la fiabilité est éprouvée à tous les niveaux de la production.

65 000 tournevis sortent quotidiennent du site jurassien.

Au pays du Vin de Paille, c’est le serrage qui fait tourner les têtes. Située à Arbois (Jura), l’usine Bost Garnache Industrie (BGI) est spécialisée depuis plus de 120 ans dans la fabrication de tournevis. Elle peut même prétendre à la première place européenne de production de tournevis, avec quelque 17 millions de pièces annuelles, soit environ 65 000 par jour. Filiale à 100% de Stanley Black & Decker, cette usine est ainsi l’une des 23 unités de production du groupe, dont dix en Europe et sept en France. Elle fabrique également plus de dix millions de clés males et assure l’assemblage de plus de 400 000 scies, clés à filtres et pinces étaux.

Une gestion de la diversité

Site unique de fabrication de tournevis pour l’ensemble du groupe Stanley Black & Decker, l’usine d’Arbois dessert donc toutes ses marques : Usag-Pastorino pour l’Italie, Britool pour la Grande-Bretagne, et bien entendu Facom, Bost et Stanley. Ceci suppose d’assurer différentes qualités pour différents coûts, en fonction du positionnement de la marque concernée. « Sur une même ligne de production, nous savons différencier des tournevis medium et premium. L’une de nos forces, c’est de savoir gérer la diversité. Cette usine fabrique plus de 3 500 références de produits différentes. Grâce à son organisation basée sur la flexibilité, elle est capable de fabriquer de petites quantités » explique François Martinet, directeur de l’usine.

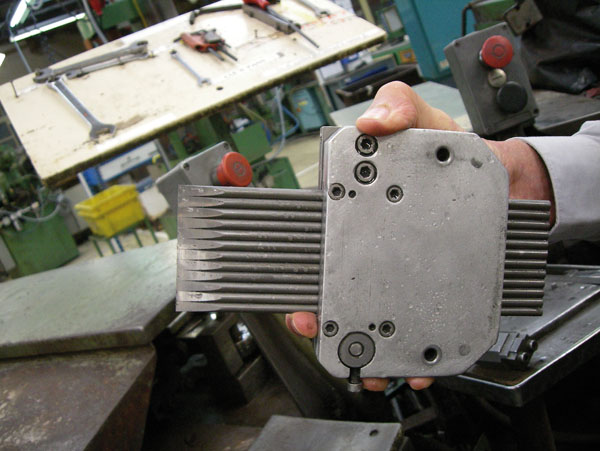

La production est effectivement organisée autour de petites cellules de fabrication, permettant de réaliser de courtes séries. L’usine d’Arbois peut ainsi produire jusqu’à 150 séries différentes. Au-delà de sa souplesse de production, elle se caractérise également par un niveau d’intégration élevé des différentes phases de fabrication. Elle maîtrise ainsi plusieurs métiers, depuis le décolletage, le forgeage, le taillage, le meulage ou la soudure en passant par le traitement thermique de surface, l’injection de matière plastique et le thermoformage. Deux cents personnes travaillent sur ce site, avec parfois un niveau d’automatisation élevé mais aussi le recours à certaines opérations manuelles lorsque ces dernières sont jugées plus rentables (meulage de la lame par exemple).

Seul le manchon bimatière des tournevis Protwist est réalisé à l’extérieur, à partir d’un cahier des charges exclusif, au sein d’une entreprise située également à Arbois, juste en face de l’usine. En revanche, l’opération d’injection du noyau polyamide et le surmoulage de la lame dans ce manchon s’effectuent sur place. Globalement, en prenant en compte les différentes phases y compris celle qui est externalisée, quinze jours en moyenne sont nécessaires pour fabriquer un tournevis, depuis la commande jusqu’à l’expédition à Morangis (Essonne), lieu de stockage des outils dédiés aux professionnels.

Intégration poussée

Le site d’Arbois intègre également une équipe de Recherche et Développement, composée de deux chefs de projets, designers industriels, chargés de concevoir des produits adaptés aux besoins des utilisateurs tout en prenant en compte les contraintes de production. « Le design du tournevis Protwist a été entièrement réalisé par les designers de l’usine et son process de fabrication a été entièrement managé en interne pendant plus de deux ans, ajoute François Martinet. Notre usine peut se suffire à elle-même. Nous pouvons penser les choses dans leur intégralité. C’est une véritable force ».

Cette usine s’appuie également sur...

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires